Bottle-to-Bottle: Neues Verfahren für PET-Recycling

Um für den Kontakt mit Lebensmitteln zugelassen zu werden, müssen recycelte PET-Kunststoffe strenge Qualitätskriterien erfüllen. Eine neuartige Technologie für das Bottle-to-Bottle-Recycling hat jetzt der österreichische Recyclingmaschinen-Hersteller EREMA vorgestellt: Mithilfe des sogenannten VACUNITE-Verfahrens soll ein Recycling-Granulat entstehen, das sowohl die gesetzlichen Vorgaben als auch die noch strengeren Lebensmittelkontakt-Bestimmungen führender Markenhersteller übertrifft.

Produzenten von lebensmitteltauglichem Granulat aus PET-Kunststoffabfällen stehen aktuell vor großen Herausforderungen. Einerseits zielen politische Vorgaben sowie Selbstverpflichtungen der Verpackungsindustrie und großer Markenhersteller darauf ab, einen höheren Anteil an recyceltem Material in Endprodukten zu verarbeiten – und das bei immer strengeren Auflagen für die Lebensmitteltauglichkeit. Anderseits verschlechtert sich vielfach die Qualität des Ausgangsmaterials, das in den Kunststoff-Kreislauf gelangt. Denn insgesamt müssen größere Mengen gesammelt und verarbeitet werden, zudem liefern unterschiedliche Sammelsysteme auch inhomogenes Material. Ein modernes PET-Recyclingsystem muss also den Spagat zwischen sinkender Inputqualität und steigenden Anforderungen an die Rezyklate schaffen.

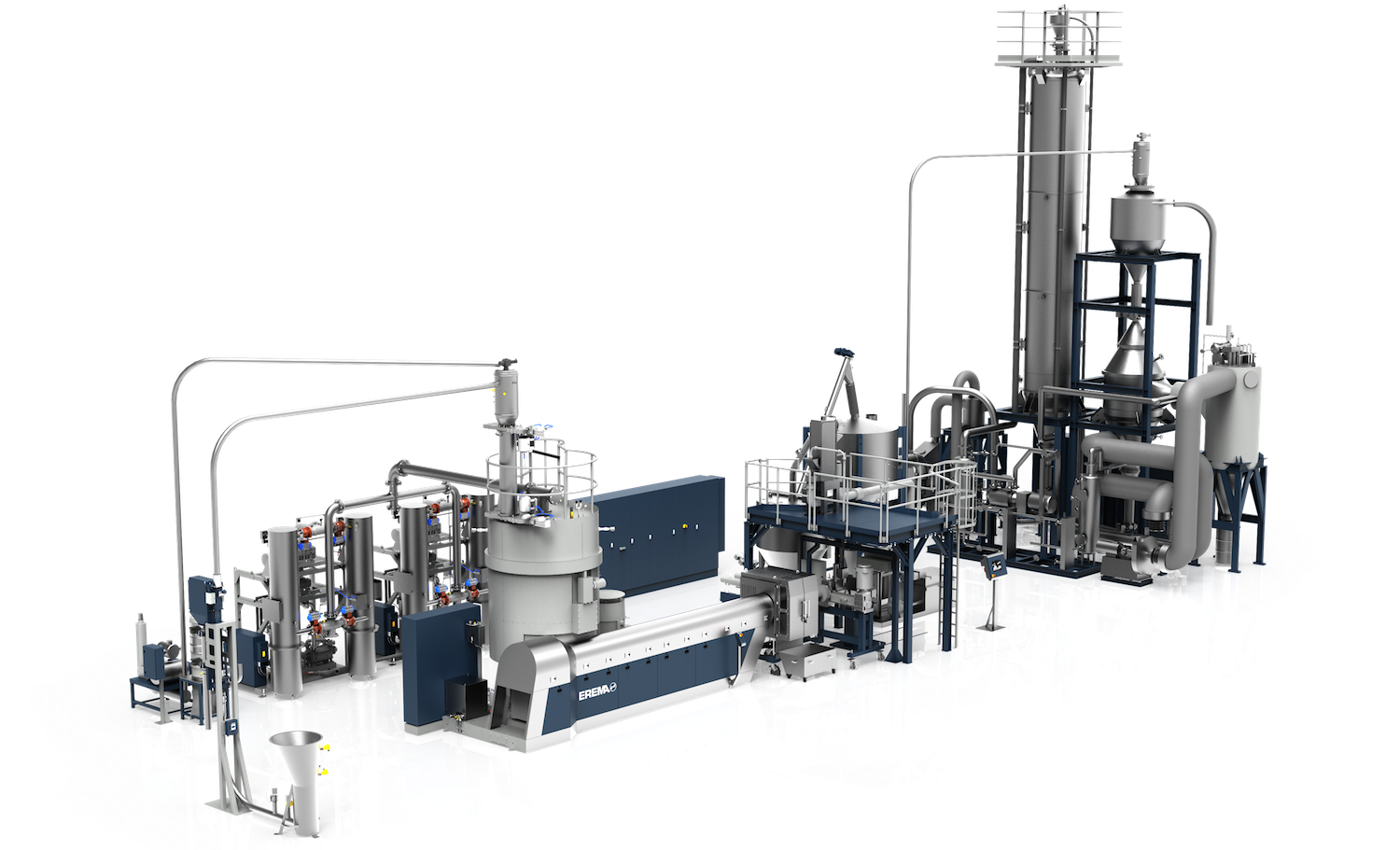

Die von EREMA Ende November 2018 auf der PETnology Konferenz in Paris präsentierte VACUNITE-Technologie soll diese Herausforderung auf innovative Art und Weise bewältigen. In seinem neuen System kombiniert der österreichische Kunststoffrecyclingmaschinen-Hersteller das Bottle-to-Bottle-Verfahren VACUREMA® mit einer neu patentierten, Vakuum-unterstützten Solid State Polycondensation (SSP) von Polymetrix. Das Besondere: Alle thermischen Prozessschritte erfolgen unter Stickstoffatmosphäre. Ergebnis ist ein Recycling-PET-Granulat, das nach Angaben von EREMA sowohl die gesetzlichen Vorgaben als auch die noch strengeren Lebensmittelkontakt-Bestimmungen führender Markenhersteller übertrifft.

Zwei leistungsstarke Technologien in einer Anlage

„Unsere Neuentwicklung VACUNITE vereint das Beste des technisch Möglichen“, ist Christoph Wöss, Business Development Manager für den Bereich Bottle bei EREMA, überzeugt. Die Stickstoffatmosphäre, in der alle thermischen Prozessschritte ablaufen, verhindere weitestgehend Verfärbungen der PET-Flakes und Pellets und ermögliche die zuverlässige Entfernung von Zusätzen, die in der Schmelze zu ungewollten Reaktionen führen könnten. Ein weiterer Vorteil von VACUNITE: Die Vakuumunterstützung dient der Reinigung des Stickstoffs, der dadurch wieder dem vorhergehenden Prozessschritt zugeführt werden kann. Das wiederum reduziert den Stickstoffverbrauch. Um Verunreinigungen der Preforms, also der PET-Rohlinge für die neuen Flaschen, zu vermeiden, werden vor der Abfüllung möglicherweise verbliebene Staubpartikel von den Pellets entfernt.

Qualität trifft Effizienz

Die neue Recyclingtechnologie zeichnet sich nach Angaben von EREMA nicht nur durch die hohe Qualität des produzierten Granulats aus, sondern auch durch ihre kompakte Bauweise und einen im Vergleich zu Vakuum-SSP-Anlagen deutlich geringeren Wartungsaufwand. Je nach Maschinentyp ist für den SSP-Teil eine Bodenfläche von 50 bis 60 Quadratmetern ausreichend. Auch in Bezug auf Höhe und Unterkonstruktion wird in der Maschinenhalle weniger Platz benötigt als bei anderen SSP-Lösungen. Der Energieverbrauch für den gesamten Produktionsprozess vom Flake bis zum finalen Granulat liegt bei lediglich 0,35 kWh pro Kilogramm. Für Manfred Hackl, CEO der EREMA Group, steht damit fest: „Von der technischen Performance bis hin zur Rezyklat-Qualität setzt VACUNITE neue Maßstäbe.“ (KTH)

(Foto: PETnology)

Artikel drucken